کار با ماشین cnc لازمه شناخت کافی از این دستگاه است پس در ابتدا ماشین خود را بشناسید

یک کاربر CNC باید آرایش ماشین ابزار CNC مورد استفاده را درک کند. در حالی که این ممکن است مانند یک عبارت اساسی به نظر برسد، یک کاربر CNC باید بتواند دستگاه را از دو منظر کاملاً متفاوت مشاهده کند. در اینجا در مفهوم کلیدی شماره دو، ما دستگاه را از منظر یک برنامه نویس مشاهده خواهیم کرد. خیلی بعد، در مفهوم کلیدی شماره هفت، ما به ماشین از دیدگاه یک اپراتور نگاه خواهیم کرد.

کلید موفقیت درکار با ماشین cnc

بسیاری از اشکال ماشینهای CNC برای بهبود یا جایگزینی آنچه در حال حاضر با ماشینهای معمولی انجام میشود، طراحی شدهاند. اولین هدف هر مبتدی CNC باید درک روش اولیه ماشینکاری باشد که در استفاده از ماشین ابزار CNC انجام می شود. هرچه کاربر مبتدی CNC بیشتر در مورد روش های اولیه ماشینکاری بداند، سازگاری با CNC آسان تر خواهد بود.

اینجوری بهش فکر کن اگر از قبل تمرین اولیه ماشینکاری را که مربوط به دستگاه CNCی است که با آن کار می کنید، می دانید، از قبل می دانید که می خواهید ماشین چه کاری انجام دهد. یادگیری اینکه هنگام کار با ماشین cnc چگونه به ماشین CNC بگویید چه کاری می خواهید انجام دهد (یادگیری برنامه نویسی) یک موضوع نسبتاً ساده خواهد بود. به همین دلیل است که ماشینکاران بهترین برنامهنویسها، اپراتورها و پرسنل راهاندازی CNC را میسازند. ماشینکاران از قبل میدانند که ماشین چه کاری انجام خواهد داد. تطبیق آنچه که از قبل می دانند با دستگاه CNC یک موضوع نسبتاً ساده خواهد بود.

به عنوان مثال، یک مبتدی که در مراکز تراشکاری CNC شروع به کار می کند، باید اصول اولیه ماشینکاری مربوط به عملیات تراشکاری مانند تراشکاری خشن و پایانی، حفاری خشن و پایانی، شیارکاری، رزوه کاری و گردن زدن را درک کند. از آنجایی که این شکل از ماشین CNC میتواند چندین عملیات را در یک برنامه انجام دهد (همانطور که بسیاری از ماشینهای CNC میتوانند)، مبتدیان همچنین باید اصول اولیه نحوه پردازش قطعات کار ماشینکاری شده با چرخش را بدانند تا بتوان دنبالهای از عملیات ماشینکاری را برای قطعات کار ایجاد کرد. ماشین کاری شده

این نکته را نمی توان بیش از حد تاکید کرد. تلاش برای یادگیری در مورد یک دستگاه CNC خاص بدون درک اصول اولیه ماشینکاری مربوط به دستگاه مانند تلاش برای یادگیری نحوه پرواز با هواپیما بدون درک اصول آیرودینامیک و پرواز است. همانطور که یک خلبان مبتدی بدون درک آیرودینامیک با تعداد زیادی مشکل مواجه می شود، کاربر مبتدی CNC نیز در یادگیری نحوه استفاده از تجهیزات CNC بدون درک اصول اولیه ماشینکاری مشکل دارد.

یادگیری نکات در مورد یک دستگاه CNC و کار با ماشین cnc – نکات کلیدی

از نقطه نظر یک برنامه نویس، وقتی شروع به یادگیری در مورد هر دستگاه CNC جدیدی می کنید، باید روی چهار زمینه اساسی تمرکز کنید. ابتدا باید ابتدایی ترین اجزای دستگاه را بشناسید. دوم، شما باید با جهت حرکت (محور) ماشین خود راحت باشید. سوم، شما باید با لوازم جانبی مجهز به دستگاه آشنا شوید. و چهارم، باید دریابید که چه عملکردهای قابل برنامه ریزی با دستگاه گنجانده شده است و نحوه برنامه ریزی آنها را بیاموزید.

اجزای ماشین درکار با ماشین cnc بدانیم

در حالی که برای کار با تجهیزات CNC لازم نیست طراح ماشین باشید، مهم است که بدانید دستگاه CNC شما چگونه ساخته شده است. درک ساختار دستگاه به شما کمک میکند تا محدودیتهای امکانپذیر دستگاه خود را بسنجید. همانطور که راننده ماشین مسابقه باید اصول سیستم های تعلیق، سیستم های شکستن و عملکرد موتورهای احتراق داخلی (از جمله چیزهای دیگر) را بداند تا بتواند حداکثر استفاده را از یک خودروی معین ببرد، برنامه نویس CNC نیز باید عملکرد اولیه را بداند. از دستگاه CNC به منظور استفاده بیشتر از ابزار دستگاه CNC.

به عنوان مثال، برای یک مرکز چرخش تخت شیب دار به سبک جهانی، برنامه نویس باید ابتدایی ترین اجزای دستگاه، از جمله تخت، سیستم راه، سر و دوک، ساخت برجک، دم و دستگاه نگهدارنده کار را بداند. اطلاعات مربوط به ساخت ماشین از جمله نقشه های مونتاژ معمولاً دقیقاً در دفترچه راهنمای سازنده ماشین ابزار منتشر می شود. همانطور که کتابچه راهنمای سازنده ماشین ابزار را مطالعه می کنید، در اینجا برخی از سوالات مربوط به ظرفیت ماشین و ساخت و ساز وجود دارد که باید پاسخ آنها را بیابید.

حداکثر دور در دقیقه ماشین چقدر است؟ ماشین چند محدوده اسپیندل دارد (و نقاط برش برای هر محدوده چقدر است؟ اسب بخار موتور محرک دوک و محور چقدر است؟ حداکثر مسافت حرکت در هر محور چقدر است؟ چند ابزارهایی که ماشین می تواند نگه دارد؟ ماشین از چه روشی استفاده می کند (معمولاً راه های مربعی، دم کبوتر، و/یا راه های باربری خطی)؟ سرعت سریع دستگاه (سریع ترین سرعت تراورس) چیست؟ سریع ترین نرخ برش دستگاه چیست؟

اینها تنها تعدادی از سوالاتی هستند که باید هنگام شروع کار با هر دستگاه CNC جدید از خود بپرسید. در واقع، هرچه بیشتر در مورد ظرفیت و ساختار دستگاه خود بدانید، راحت تر با دستگاه راحت تر خواهید بود.

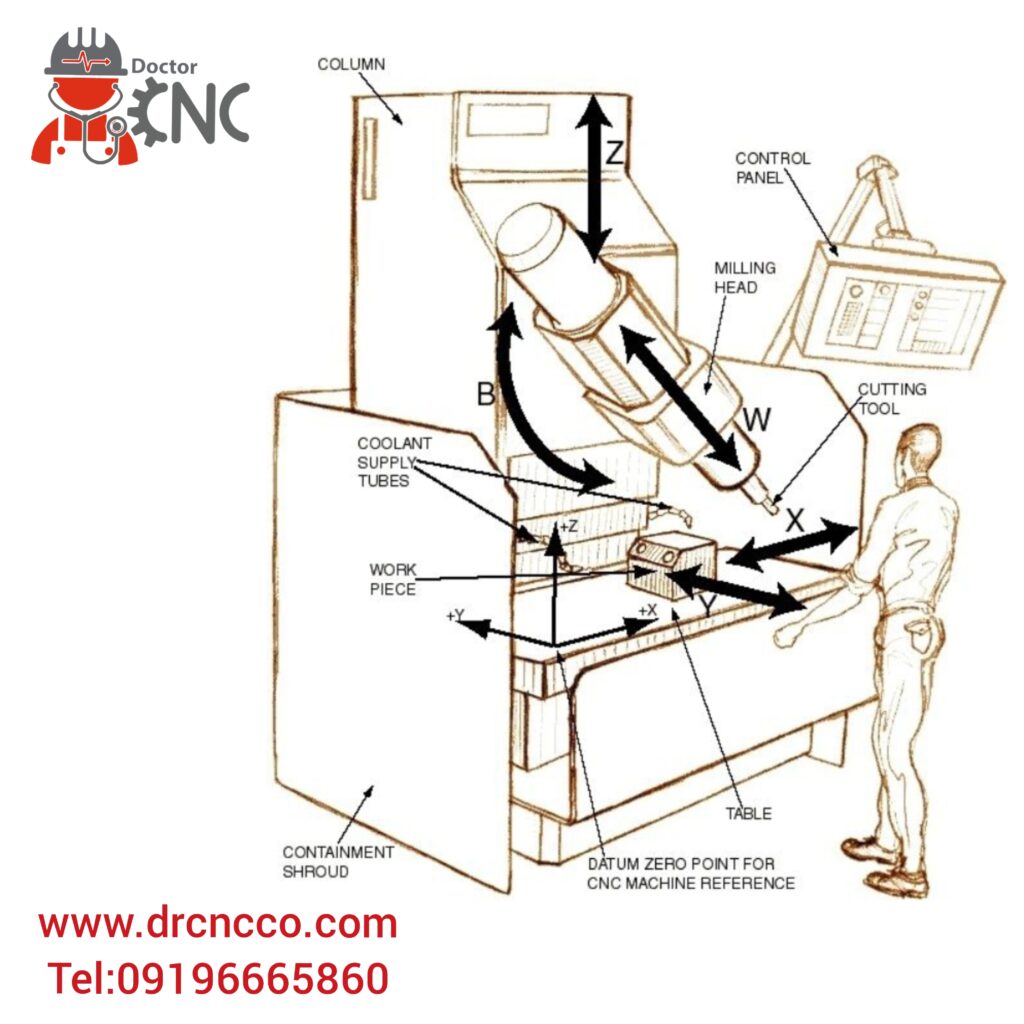

جهت حرکت (محور)

برنامه نویس CNC باید جهت حرکت قابل برنامه ریزی (محور) موجود برای ماشین ابزار CNC را بداند. نام محورها از یک نوع ماشین ابزار به نوع دیگر متفاوت است. همیشه با یک آدرس نامه به آنها اشاره می شود. نام محورهای رایج X، Y، Z، U، V و W برای محورهای خطی و A، C و C برای محورهای دوار هستند. با این حال، برنامه نویس مبتدی باید این تعیین محورها و جهت ها (به اضافه و منهای) را در کتابچه راهنمای سازنده ماشین ابزار تأیید کند، زیرا همه سازندگان ماشین ابزار با نام محورهایی که نشان می دهیم مطابقت ندارند.

نقطه مرجع برای هر محور

اکثر ماشین های CNC از موقعیت بسیار دقیقی در امتداد هر محور به عنوان نقطه شروع یا نقطه مرجع برای محور استفاده می کنند. برخی از سازندگان کنترل این موقعیت را موقعیت بازگشت صفر می نامند. دیگران آن را موقعیت شبکه صفر می نامند. با این حال دیگران آن را موقعیت خانه می نامند. صرف نظر از نام آن، موقعیت مرجع توسط بسیاری از کنترل ها مورد نیاز است تا به کنترل یک نقطه مرجع دقیق بدهد. کنترلهای CNC که از یک نقطه مرجع برای هر محور استفاده میکنند، مستلزم آن است که دستگاه بهعنوان بخشی از فرآیند روشنسازی، بهصورت دستی به نقطه مرجع خود در هر محور ارسال شود. هنگامی که این کار تکمیل شد، کنترل با موقعیت دستگاه هماهنگ خواهد شد.

لوازم جانبی دستگاه

سومین ناحیه ای که یک کاربر شروع کننده CNC باید به آن بپردازد مربوط به سایر موارد اضافی احتمالی به خود ماشین ابزار اصلی است. بسیاری از ماشینآلات CNC مجهز به لوازم جانبی هستند که برای بهبود عملکرد ماشینابزار اصلی طراحی شدهاند. برخی از این لوازم جانبی ممکن است توسط سازنده ماشین آلات ساخته و پشتیبانی شوند. این لوازم جانبی باید به خوبی در کتابچه راهنمای سازنده ماشین ابزار ثبت شود. سایر لوازم جانبی ممکن است توسط یک تولید کننده پس از فروش ساخته شده باشد، در این صورت ممکن است یک دفترچه راهنمای جداگانه وجود داشته باشد.

نمونههایی از لوازم جانبی CNC شامل سیستمهای کاوشگر، دستگاههای اندازهگیری طول ابزار، سیستمهای اندازهگیری پس از فرآیند، تعویضکنندههای اتوماتیک پالت، سیستمهای کنترل تطبیقی، فیدر میلهای برای مراکز تراشکاری، ابزار زنده و محور C برای مراکز تراشکاری، و سیستمهای اتوماسیون است. در واقع، لیست دستگاه های جانبی بالقوه همچنان ادامه دارد.

توابع قابل برنامه ریزی حین کار با ماشین cnc

برنامه نویس همچنین باید بداند که چه عملکردهایی از دستگاه CNC قابل برنامه ریزی است (و همچنین دستورات مربوط به توابع قابل برنامه ریزی). با تجهیزات کم هزینه CNC، اغلب بسیاری از عملکردهای دستگاه باید به صورت دستی فعال شوند. برای مثال، در برخی از ماشین های فرز CNC، تنها عملکرد قابل برنامه ریزی حرکت محور است. تقریباً هر چیز دیگری ممکن است باید توسط اپراتور فعال شود. در این نوع ماشین، سرعت و جهت اسپیندل، مایع خنک کننده و تغییرات ابزار ممکن است به صورت دستی توسط اپراتور فعال شود.

از سوی دیگر، با تجهیزات CNC کامل، تقریباً همه چیز قابل برنامه ریزی است و ممکن است اپراتور فقط نیاز به بارگیری و حذف قطعات کار داشته باشد. پس از فعال شدن چرخه، اپراتور ممکن است برای انجام سایر وظایف شرکت آزاد باشد.

کنترل اسپیندل در حین کار با ماشین cnc

یک کلمه “S” برای تعیین سرعت اسپیندل (در RPM برای مراکز ماشینکاری) استفاده می شود. M03 برای روشن کردن اسپیندل در جهت عقربه های ساعت (به جلو) استفاده می شود. M04 دوک را در خلاف جهت عقربه های ساعت روشن می کند. M05 اسپیندل را خاموش می کند. توجه داشته باشید که مراکز تراش همچنین دارای ویژگی به نام سرعت سطح ثابت هستند که اجازه میدهد سرعت اسپیندل نیز بر حسب فوت سطح در دقیقه (یا متر در دقیقه) مشخص شود.

تعویض خودکار ابزار (مرکز ماشینکاری)

یک کلمه “T” برای گفتن اینکه کدام ایستگاه ابزار قرار است در اسپیندل قرار گیرد به کار می رود. در اکثر ماشینها، یک M06 به ماشین میگوید که واقعاً ابزار را تغییر دهد. تغییر ابزار (در مراکز عطف) یک کلمه چهار رقمی “T” برای دستور دادن به تغییر ابزار در اکثر مراکز تراش استفاده می شود. دو رقم اول کلمه T شماره ایستگاه برجک و دو رقم دوم عدد افست مورد استفاده با ابزار را مشخص می کند. برای مثال T0101 ایستگاه ابزار شماره یک را با افست شماره یک مشخص می کند.

کنترل مایع خنک کننده

M08 برای روشن کردن خنک کننده سیل استفاده می شود. در صورت موجود بودن M07 برای روشن کردن خنک کننده مه استفاده می شود. M09 مایع خنک کننده را خاموش می کند.

تعویض اتوماتیک پالت

برای ایجاد تغییرات پالت معمولاً از دستور M60 استفاده می شود.

سایر ویژگی های قابل برنامه ریزی برای بررسی

برای ایجاد تغییرات پالت معمولاً از دستور M60 استفاده می شود.

همانطور که گفته شد، عملکردهای قابل برنامه ریزی از یک ماشین به ماشین دیگر به طور چشمگیری متفاوت است. دستورات برنامه نویسی واقعی مورد نیاز نیز از سازنده ای به سازنده دیگر متفاوت خواهد بود. حتماً فهرست کدهای M (عملکردهای متفرقه) را که در کتابچه راهنمای سازنده ماشین ابزار آورده شده است، بررسی کنید تا در مورد عملکردهای دیگری که ممکن است در دستگاه خاص شما قابل برنامه ریزی باشند، اطلاعات بیشتری کسب کنید. کدهای M معمولاً توسط سازنده ماشین برای دادن کلیدهای روشن/خاموش قابل برنامه ریزی برای عملکرد ماشین به کاربر استفاده می شود. در هر صورت، باید بدانید که چه چیزی برای فعال سازی در برنامه های CNC خود در دسترس دارید.

به عنوان مثال، برای مراکز تراشکاری، ممکن است متوجه شوید که دم و دمپایی قابل برنامه ریزی هستند. باز و بسته شدن فک چاک ممکن است قابل برنامه ریزی باشد. اگر دستگاه دارای بیش از یک محدوده دوک باشد، معمولاً انتخاب محدوده دوک قابل برنامه ریزی است. و اگر دستگاه دارای تغذیه نواری باشد، قابل برنامه ریزی خواهد بود. حتی ممکن است متوجه شوید که نوار نقاله تراشه دستگاه شما می تواند از طریق دستورات برنامه ریزی شده روشن و خاموش شود. البته همه اینها اطلاعات مهمی برای برنامه نویس CNC است

مفهوم کلیدی شماره سه: شما باید انواع حرکت موجود در دستگاه CNC خود را بدانید

در طول مفهوم کلیدی شماره یک، ما در مورد چگونگی دستور دادن نقاط انتهایی حرکت محور با استفاده از سیستم مختصات مستطیلی بحث کردیم. با این حال، در طول آن ارائه، ما فقط به توضیح نحوه تعیین موقعیت نقطه پایانی برای هر حرکت توسط دستگاه CNC پرداختیم. برای فرمان دادن مؤثر به حرکت در اکثر ماشینهای CNC به چیزی بیش از مشخص کردن نقاط انتهایی برای حرکات موقعیتیابی نیاز است.

تولید کنندگان کنترل CNC سعی می کنند دستورات حرکتی را در برنامه تا حد امکان آسان کنند. برای آن دسته از سبک های حرکتی که معمولاً مورد نیاز هستند، آنها انواع درون یابی کاربر CNC را ارائه می دهند.

درک درون یابی

مثلاً بگویید میخواهید فقط یک محور خطی را در یک فرمان جابجا کنید. فرض کنید می خواهید محور X را به موقعیتی یک اینچی به سمت راست برنامه صفر منتقل کنید. در این حالت دستور X1. داده می شود (با فرض اینکه حالت مطلق برقرار است). ماشین در طول این حرکت در امتداد یک خط کاملا مستقیم حرکت می کند (زیرا فقط یک محور در حال حرکت است).

حال فرض کنید می خواهید یک حرکت محور Y را به موقعیتی یک اینچ بالاتر از برنامه صفر در Y (با حرکت X) اضافه کنید. ما می گوییم که در این دستور می خواهید سطح مخروطی یا پخ شده قطعه کار خود را ماشین کاری کنید. برای اینکه کنترل در امتداد یک خط کاملاً مستقیم حرکت کند تا به نقطه پایانی برنامه ریزی شده برسد، باید حرکات محور X و Y را کاملاً هماهنگ کند. همچنین، اگر قرار است ماشینکاری در حین حرکت اتفاق بیفتد، باید نرخ حرکت (تغذیه) نیز مشخص شود. این نیاز به درونیابی خطی دارد.

در طی دستورات درون یابی خطی، کنترل به طور دقیق و خودکار مجموعه ای از خروجی های تک محور بسیار کوچک را محاسبه می کند و ابزار را تا حد ممکن نزدیک به مسیر خطی برنامه ریزی شده نگه می دارد. با ماشین ابزارهای CNC امروزی، به نظر می رسد که دستگاه در حال تشکیل یک حرکت کاملاً مستقیم است. با این حال، شکل 3.1 نشان می دهد که کنترل CNC در طول درونیابی خطی چه می کند. شکل 3.1 – حرکت واقعی ایجاد شده با درون یابی خطی. به سری حرکات تک محوری بسیار ریز توجه کنید. اندازه گام برابر با وضوح دستگاه است، معمولاً 0.0001 اینچ یا 0.001 میلی متر.

به روشی مشابه، بسیاری از کاربردهای ماشین ابزار CNC مستلزم آن است که دستگاه بتواند حرکات دایره ای را شکل دهد. کاربردهای حرکات دایرهای شامل شکلدهی شعاع بر روی قطعههای کار چرخانده شده بین وجهها و پیچها و شعاع فرز بر روی خطوط قطعات مرکزی ماشینکاری است. این نوع حرکت نیاز به درون یابی دایره ای دارد. همانند درون یابی خطی، کنترل تمام تلاش خود را می کند تا تا حد امکان نزدیک به یک مسیر دایره ای ایجاد کند.

انواع دیگر درون یابی

بسته به کاربرد دستگاه، ممکن است متوجه شوید که انواع دیگر درون یابی در دسترس دارید. باز هم، تولید کنندگان کنترل CNC سعی می کنند برنامه ریزی کنترل های خود را تا حد امکان آسان کنند. اگر یک برنامه به نوع خاصی از حرکت نیاز داشته باشد، سازنده کنترل می تواند نوع درونیابی قابل اجرا را ارائه دهد. به عنوان مثال، بسیاری از کاربران مراکز ماشینکاری، عملیات آسیاب رزوه ای را بر روی ماشین های خود انجام می دهند. در طول آسیاب رزوه، ماشین باید به صورت دایره ای در امتداد دو محور (معمولا X و Y) حرکت کند و همزمان محور سوم (معمولاً Z) به صورت خطی حرکت کند. این اجازه می دهد تا مارپیچ نخ به درستی ماشین کاری شود. این حرکت شبیه یک حرکت مارپیچی است (اگرچه شعاع مارپیچ ثابت می ماند).

تولیدکنندگان مرکز ماشینکاری CNC با علم به اینکه مشتریانشان به این نوع حرکت برای آسیاب رزوه نیاز دارند، ویژگی درون یابی مارپیچی را ارائه می دهند. با استفاده از این ویژگی کاربر می تواند به راحتی حرکات لازم برای فرزکاری با نخ را فرمان دهد.

سه نوع حرکت اساسی همگام کار با ماشین cnc

در حالی که دستگاه CNC خاص شما ممکن است انواع حرکت بیشتری داشته باشد (بسته به کاربرد شما)، بیایید بر آشنایی با سه نوع متداول حرکت تمرکز کنیم. این سه نوع حرکت تقریباً در تمام اشکال تجهیزات CNC موجود است. پس از معرفی مختصر هر نوع حرکت، یک برنامه نمونه را نشان خواهیم داد که بر استفاده از هر سه مورد تاکید دارد.

این نوع حرکت دو چیز مشترک دارند. اولا، همه آنها مدال هستند. این بدان معنی است که آنها تا زمانی که تغییر نکنند به قوت خود باقی می مانند. برای مثال، اگر قرار باشد چندین حرکت از یک نوع متوالی داده شود، کد G مربوطه فقط باید در دستور اول مشخص شود. دوم، نقطه پایان حرکت در هر دستور حرکت مشخص می شود. موقعیت فعلی دستگاه به عنوان نقطه شروع در نظر گرفته می شود.

حرکت سریع (که موقعیت یابی نیز نامیده می شود)

این نوع حرکت (همانطور که از نامش پیداست) برای فرمان دادن به حرکت با سریع ترین سرعت ممکن ماشین استفاده می شود. برای به حداقل رساندن زمان غیر تولیدی در طول چرخه ماشینکاری استفاده می شود. کاربردهای متداول برای حرکت سریع عبارتند از: قرار دادن ابزار به سمت و از موقعیت های برش، حرکت به سمت گیره ها و سایر موانع و به طور کلی هرگونه حرکت غیر برشی در طول برنامه.

برای تعیین نرخ سریع ماشین باید دفترچه راهنمای سازنده ماشین ابزار را بررسی کنید. معمولاً این نرخ بسیار سریع است (برخی از ماشینها دارای نرخ سریع بیش از 1000 IPM هستند!)، به این معنی که اپراتور باید هنگام تأیید برنامهها در طول دستورات حرکت سریع محتاط باشد. خوشبختانه، راهی برای اپراتور وجود دارد که در حین تأیید برنامه، نرخ سریع را لغو کند.

فرمانی که تقریباً تمام ماشین های CNC برای فرمان دادن به حرکت سریع استفاده می کنند G00 است. در دستور G00، نقطه پایانی برای حرکت داده شده است. سازندگان کنترل با توجه به اینکه اگر بیش از یک محور در فرمان حرکت سریع گنجانده شود، واقعاً چه اتفاقی میافتد، متفاوت هستند. با اکثر کنترلها، ماشین با بیشترین سرعت ممکن در تمام محورهای فرمان حرکت میکند. در این صورت احتمالاً یک محور قبل از دیگری به نقطه مقصد می رسد. با این نوع فرمان سریع، حرکت خط مستقیم در حین تند اتفاق نمی افتد و برنامه نویس باید بسیار مراقب باشد اگر موانعی وجود دارد که باید از آنها اجتناب کند. با سایر کنترل ها، حرکت خط مستقیم حتی در هنگام دستورات حرکت سریع رخ می دهد.

این نوع حرکت به برنامه نویس اجازه می دهد تا حرکات کاملاً مستقیم را فرمان دهد همانطور که قبلاً در بحث ما در مورد درون یابی خطی بحث شد. این نوع حرکت همچنین به برنامه نویس اجازه می دهد تا میزان حرکت (تغذیه) مورد استفاده در طول حرکت را مشخص کند. حرکت خط مستقیم را می توان هر زمانی که به حرکت برش مستقیم نیاز باشد، از جمله هنگام سوراخ کردن، چرخاندن قطر مستقیم، صورت یا مخروطی، و هنگام آسیاب کردن سطوح مستقیم استفاده کرد. روشی که با آن نرخ تغذیه برنامه ریزی می شود از یک نوع ماشین به نوع دیگر متفاوت است. به طور کلی، مراکز ماشینکاری فقط اجازه میدهند که نرخ تغذیه در فرمت در دقیقه (اینچ یا میلیمتر در دقیقه) خاص باشد. مراکز تراش همچنین اجازه میدهند که نرخ تغذیه در قالب هر دور (اینچ یا میلیمتر در هر دور) مشخص شود.

کلمه G01 معمولاً برای مشخص کردن حرکت خط مستقیم استفاده می شود. در G01، برنامه نویس نقطه پایانی مورد نظر را در هر محور گنجانده است.

این نوع حرکت باعث می شود که ماشین حرکاتی را به صورت یک مسیر دایره ای انجام دهد. همانطور که قبلا در ارائه درون یابی دایره ای بحث شد، از این نوع حرکت برای تولید شعاع در حین ماشینکاری استفاده می شود. تمام نکات مربوط به فیدرات که در طول بحث ما درباره حرکت خط مستقیم بیان شد، همچنان اعمال می شود.دو کد G با حرکت دایره ای استفاده می شود. G02 معمولاً برای تعیین حرکت در جهت عقربه های ساعت استفاده می شود در حالی که G03 برای تعیین حرکت خلاف جهت عقربه های ساعت استفاده می شود. برای ارزیابی اینکه از کدام مورد استفاده کنید، به سادگی حرکت را از همان منظری که ماشین حرکت را مشاهده می کند، مشاهده می کنید. به عنوان مثال، اگر یک حرکت دایره ای در XY در مرکز ماشینکاری انجام دهید، به سادگی حرکت را از نقطه نظر دوک مشاهده کنید. اگر یک حرکت دایره ای در XZ روی یک مرکز چرخش انجام می دهید، به سادگی حرکت را از بالای دوک نگاه کنید. در بیشتر موارد، این کار به سادگی مشاهده چاپ از بالا است.

بعلاوه، حرکت دایره ای مستلزم آن است که برنامه نویس به هر وسیله ای، شعاع قوس تولید شده را مشخص کند. با کنترلهای CNC جدیدتر، این کار با یک کلمه ساده «R» انجام میشود. کلمه R در دستور دایره ای به سادگی شعاع قوس تحت فرمان را به کنترل می گوید. در کنترلهای قدیمیتر، بردارهای جهتدار (که با I، J و K مشخص شدهاند) به کنترل مکان نقطه مرکزی قوس را میگویند. از آنجایی که کنترل ها با توجه به نحوه برنامه ریزی بردارهای جهت دار متفاوت هستند، و از آنجایی که کلمه R برای تعیین شعاع روز به روز محبوب تر می شود، مثال های ما استفاده از کلمه R را نشان می دهد. اگر می خواهید درباره بردارهای جهت دار بیشتر بدانید، باید به دفترچه راهنمای سازنده کنترل خود مراجعه کنید.

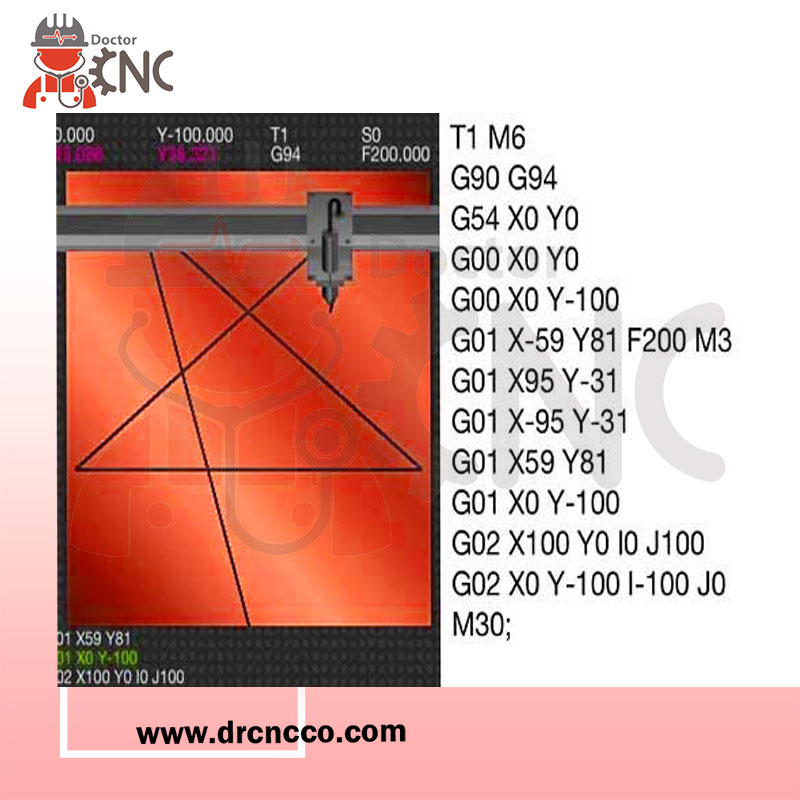

نمونه برنامه ای که حین کار با ماشین cnc و شناخت محورهای آن ، سه نوع حرکت را نشان می دهد

در این مثال خاص، ما در اطراف قسمت بیرونی یک کانتور قطعه کار آسیاب می کنیم. توجه داشته باشید که ما از یک آسیاب انتهایی با قطر یک اینچ برای ماشینکاری کانتور استفاده می کنیم و مرکز آسیاب انتهایی را برنامه ریزی می کنیم. بعداً، در مفهوم کلید شماره چهار، روشی را برای برنامهریزی واقعی کانتور قطعه کار (نه مسیر خط مرکزی برش) مورد بحث قرار خواهیم داد. در حالی که ممکن است همه دستورات داده شده در این برنامه را متوجه نشوید، بر درک آنچه در دستورات حرکتی (G00، G01، و G02/G03) اتفاق می افتد تمرکز کنید. با مطالعه، باید بتوانید ببینید چه اتفاقی در حال رخ دادن است. پیامهای داخل پرانتز برای مستند کردن آنچه در هر فرمان اتفاق میافتد ارائه میشود.

برنامه

-

O0002 (شماره برنامه)

-

N005 G54 G90 S350 M03 (سیستم مختصات، حالت مطلق را انتخاب کنید و اسپیندل CW را در 350 RPM شروع کنید)

-

N010 G00 X-.625 Y-.25 (سریع به نقطه 1)

-

N015 G43 H01 Z-.25 (جایگزینی طول ابزار، پایین آمدن سریع ابزار تا سطح کار)

-

N020 G01 X5.25 F3.5 (ماشین در حرکت مستقیم به نقطه 2)

-

N025 G03 X6.25 Y.75 R1.0 (حرکت دایره ای CCW به نقطه 3)

-

N030 G01 Y3.25 (ماشین در حرکت مستقیم به نقطه 4)

-

N035 G03 X5.25 Y4.25 R1.0 (حرکت دایره ای CCW به نقطه 5)

-

N040 G01 X.75 (ماشین در حرکت مستقیم به نقطه 6)

-

N045 G03 X-.25 Y3.25 R1.0 (حرکت دایره ای CCW به نقطه 7)

-

N050 G01 Y.75 ((ماشین در حرکت مستقیم به نقطه 8)

-

N055 G03 X.75 Y-.25 R1.0 (حرکت دایره ای CCW به نقطه 9)

-

N060 G00 Z.1 (دور شدن سریع از قطعه کار در Z)

-

N065 G91 G28 Z0 (به نقطه مرجع دستگاه در Z بروید)

-

N070 M30 (پایان برنامه)

به خاطر داشته باشید که کنترل های CNC با توجه به محدودیت های انواع حرکت متفاوت است. به عنوان مثال، برخی از کنترلها قوانین سختگیرانهای دارند که به شما اجازه میدهد در یک فرمان دایرهای چه مقدار از یک دایره کامل ایجاد کنید. برخی به جای اجازه دادن به کلمه R به بردارهای جهتی برای دستورات حرکت دایره ای نیاز دارند. برخی حتی از گرد کردن گوشهها و پخ زدن خودکار استفاده میکنند و تعداد فرمانهای حرکتی را که باید داده شوند به حداقل میرسانند.

اگرچه باید برای تغییرات آماده باشید و باید به کتابچه راهنمای برنامه نویسی سازنده کنترل خود مراجعه کنید تا در مورد دستورات حرکتی دستگاه خود اطلاعات بیشتری کسب کنید، حداقل این ارائه اصول اولیه دستورات حرکت را به شما نشان داده است و باید بتوانید با دستگاه خاص خود سازگار شوید. و با سهولت نسبی کنترل کنید.

مفهوم کلیدی شماره چهار: شما باید اشکال جبران خسارت را بدانید

همه انواع ماشین آلات CNC نیاز به نوعی جبران دارند. اگرچه به دلایل مختلف بر روی انواع ماشین های مختلف اعمال می شود، همه اشکال جبران به کاربر CNC اجازه می دهد تا شرایط غیرقابل پیش بینی مربوط به ابزارسازی را در حین توسعه برنامه فراهم کند. قبل از بحث در مورد نحوه اعمال جبران خسارت در استفاده از CNC، اجازه دهید به طور کلی به جبران خسارت نگاه کنیم.

جبران در بسیاری از جنبه های زندگی روزمره استفاده می شود. خلبان هواپیما باید سرعت و جهت باد را همانطور که جهت تعیین شده است، جبران کند. راننده ماشین مسابقه باید شرایط آب و هوایی و پیست را در حین مذاکره با یک پیچ جبران کند. یک کاسهزن باید چرخش توپ بولینگ را هنگام غلتیدن توپ در کوچه جبران کند. تیراندازی که با تفنگ شلیک می کند باید فاصله تا هدف را جبران کند. قیاس تیرانداز به طرز شگفت انگیزی شبیه به آنچه در بسیاری از اشکال جبران در تجهیزات CNC رخ می دهد، است، بنابراین اجازه دهید در مورد آن بیشتر بحث کنیم.

بگویید تیراندازی در 50 یاردی هدف ایستاده است. تیرانداز با هر وسیله ای دید تفنگ را طوری تنظیم می کرد که فاصله 50 یاردی را فراهم کند. تیرانداز تنظیمات لازم را انجام می دهد، اما تا زمانی که اولین شلیک شلیک نشود، تیرانداز به طور قطع نمی داند که آیا تنظیم دید اولیه کاملاً درست بوده است یا خیر.

هنگامی که اولین شلیک شلیک می شود و تیرانداز می تواند محل سوراخ ایجاد شده را ببیند، ممکن است لازم باشد که بینایی به خوبی تنظیم شود تا با تنظیم اولیه عیوب جزئی تنظیم شود.

به روشی مشابه، کاربر CNC با چندین موقعیت مواجه میشود که پیشبینی نتیجه مشکلات مربوط به ابزارهای خاص غیرممکن خواهد بود. بنابراین باید از یک نوع جبران خسارت برای رسیدگی به مشکل استفاده شود. اما همانطور که تیرانداز ممکن است پس از شلیک اولیه مجبور به تنظیم دقیق شود، کاربر CNC نیز ممکن است مجبور شود ورودی جبران اولیه را تنظیم کند. بیشتر در مورد چگونه و چرا در مدت کمی.

افست در هنگام کار با ماشین cnc چیست؟

همه اشکال غرامت با افست کار می کنند. می توانید افست های CNC را مانند حافظه های یک ماشین حساب الکترونیکی در نظر بگیرید. اگر ماشین حساب شما دارای حافظه است، می دانید که می توانید یک مقدار ثابت را در هر حافظه ذخیره کنید تا در حین محاسبه از آن استفاده کنید. این شما را از وارد کردن بارها و بارها با محاسبات اضافی جلوگیری می کند.

مانند حافظه های یک ماشین حساب الکترونیکی، آفست ها در کنترل CNC مکان های ذخیره سازی هستند که مقادیر عددی را می توان در آنها قرار داد. همانطور که مقدار درون حافظه یک ماشین حساب تا زمانی که توسط کاربر آن در یک محاسبه ارجاع داده نشود، معنی ندارد، تا زمانی که یک برنامه CNC به آن ارجاع داده نشود، مقدار درون یک افست کنترل CNC نیز معنی ندارد.

از قیاس تیرانداز، میتوانید مقادیر ذخیرهشده در افستهای CNC را مانند مقدار تنظیم مورد نیاز در دید تفنگ لازم برای جبران فاصله تا هدف در نظر بگیرید. به خاطر داشته باشید که تفنگ فقط برای یک هدف نیاز به تنظیم دارد، تا فاصله تا هدف را تنظیم کند. در اکثر ماشینآلات CNC، حداقل به یک افست برای هر ابزار نیاز است.

دلایل افست ابزار

بسته به سبک ماشین ابزار و نوع جبران مورد استفاده، می توان از افست برای چندین منظور استفاده کرد. در اینجا برخی از کاربردهای رایج برای افست آورده شده است.

برای کاربردهای مرکز ماشینکاری، پیش بینی طول دقیق هر ابزار مورد استفاده در برنامه برای برنامه نویس بسیار دشوار است. به همین دلیل، جبران طول ابزار ویژگی به برنامه نویس اجازه می دهد تا طول هر ابزار را در حین نوشتن برنامه نادیده بگیرد. در زمان راه اندازی، شخص تنظیم کننده طول هر ابزار را اندازه گیری می کند و مقدار طول ابزار را در افست مربوطه وارد می کند.

هنگام فرزکاری در حاشیه کاتر (فرز کانتور)، برنامه نویسی مسیر کاتر بر اساس اندازه فرز مورد استفاده برای برنامه نویس می تواند دست و پا گیر و دشوار باشد. همچنین، اگر اندازه کاتر باید تغییر کند (احتمالاً به دلیل تیز کردن مجدد)، تغییر برنامه بر اساس اندازه کاتر جدید غیرممکن است. به همین دلیل، جبران شعاع برش ویژگی به برنامه نویس اجازه می دهد تا اندازه کاتر را هنگام نوشتن برنامه نادیده بگیرد. شخص تنظیم کننده اندازه هر فرز را در افست ابزار مربوطه آن وارد می کند. به روشی مشابه، مراکز تراشکاری دارای ویژگی به نام جبران شعاع دماغه ابزار هستند. با استفاده از این ویژگی، یک افست برای تعیین شعاع نوک ابزار چرخشی یا خسته کننده استفاده می شود.

مراکز ماشینکاری که دارای آفست فیکسچر هستند (که به آن جابجایی سیستم مختصات نیز گفته می شود) به کاربر این امکان را می دهد که موقعیت نقطه صفر برنامه را در آفست ها مشخص کند و تخصیص صفر برنامه را جدا از برنامه نگه دارد. به روشی مشابه، بسیاری از مراکز تراش، تخصیص برنامه صفر با آفست را امکان پذیر میسازند (این ویژگی معمولاً جابجاییهای هندسی نامیده میشود).

افست ابزار در تمام مراکز تراش استفاده می شود تا اپراتور بتواند اندازه را با ابزارهای مورد استفاده در برنامه های خود نگه دارد. این به اپراتور اجازه میدهد تا عیوب قرارگیری ابزار را در حین نصب تنظیم کند. همچنین به اپراتور اجازه میدهد تا حرکات ابزار را طوری تنظیم کند که در طول عمر هر ابزار سایش آن امکانپذیر باشد.